La stampa 3D sta rivoluzionando il packaging dei profumi offrendo prototipi più rapidi, riduzione degli sprechi e possibilità di design audaci. Questa tecnologia consente ai marchi di creare design dettagliati, riutilizzabili e attenti all’ambiente, riducendo al contempo costi e tempi di produzione. Ad esempio, L’Oréal ha ridotto lo sviluppo dei prototipi da settimane a sole 12 ore utilizzando la stampa 3D. Collezioni di alta gamma come Formula 1 Fragrances e Flowerbomb di Viktor&Rolf hanno utilizzato la stampa 3D per produrre confezioni in edizione limitata e di grande valore.

Punti salienti:

- Velocità: I prototipi ora richiedono ore invece che settimane.

- Efficienza nei costi: Elimina stampi costosi e materiali in eccesso.

- Possibilità di design: Permette forme e texture complesse.

- Sostenibilità: Supporta sistemi ricaricabili e riduce gli sprechi.

- Personalizzazione: Consente edizioni ultra-limitate per mercati di nicchia.

Questo cambiamento non riguarda solo l’efficienza, ma ridefinisce anche l’estetica e la funzionalità del packaging, in linea con le preferenze dei consumatori moderni.

Crea Packaging di Lusso per il Retail | Progetta per la Produzione di Massa con la Stampa 3D

Stampa 3D per Prototipazione ed Efficienza Progettuale

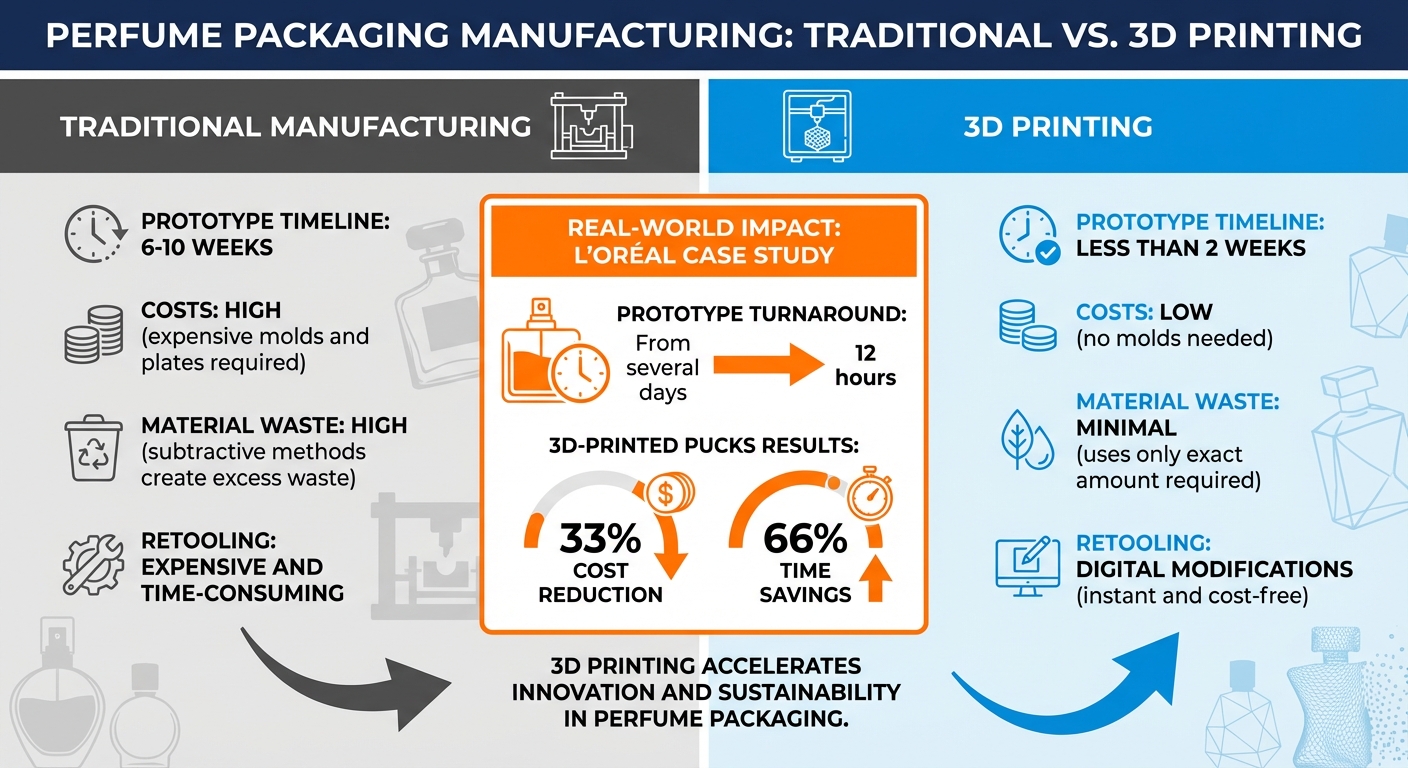

Stampa 3D vs Produzione Tradizionale nel Packaging dei Profumi: Confronto Tempi e Costi

La creazione di un prototipo per una bottiglia di profumo era un processo lungo, spesso richiedeva da 6 a 10 settimane affidandosi a metodi tradizionali come lo stampaggio a iniezione. Con la stampa 3D, questo lasso di tempo si riduce drasticamente a meno di 2 settimane. I designer possono lavorare direttamente dai file digitali, apportando modifiche immediate senza la necessità di costose ritarature. Questo processo snello non solo consente di risparmiare tempo, ma riduce significativamente anche i costi.

Risparmio di Costi e Tempi Rispetto ai Metodi Tradizionali

I metodi di produzione tradizionali si affidano a costosi stampi e lastre prima ancora che possa esser realizzato un prototipo. La stampa 3D, invece, elimina i costi di ritaratura e utilizza unicamente il materiale strettamente necessario, evitando gli sprechi tipici dei metodi sottrattivi. Un esempio eccezionale di questa trasformazione è L’Oréal: nel 2020 la società ha dotato tutti i suoi centri di design di stampanti 3D, riducendo i tempi di realizzazione dei prototipi da diversi giorni a sole 12 ore.

La collaborazione di L’Oréal con HP per sviluppare “puck” regolabili stampati in 3D – utilizzati per sostenere le bottiglie durante il riempimento – ha portato a una riduzione dei costi pari al 33% e a una diminuzione del 66% nei tempi di produzione. Questa efficienza non solo consente risparmi economici, ma accelera anche il processo creativo, permettendo iterazioni e miglioramenti più rapidi.

Testare e Raffinare i Design in Tempi Record

La stampa 3D rende anche più semplice testare e perfezionare i prototipi in tempo reale. I designer possono valutare immediatamente l’ergonomia della bottiglia, verificarne la distribuzione del peso e testarne le funzionalità – ad esempio la chiusura – subito dopo aver finalizzato un progetto digitale. Nick Sicilian di Anomatic sottolinea l’impatto:

“La utilizziamo per testare vestibilità, sensazione e funzionalità di una confezione, in modo da poter poi effettuare le regolazioni necessarie. Quando un prototipo è stampato in 3D, offre un’eccellente approssimazione della distribuzione del peso”.

Questo ciclo di test rapidi consente ai marchi di sperimentare con molteplici varianti di design e di individuare precocemente eventuali problematiche, evitando costose revisioni in seguito. Oltre al risparmio, questa metodologia favorisce l’innovazione creativa ed ecocompatibile, facendo della stampa 3D una vera rivoluzione per il settore.

Libertà Creativa e Opzioni di Personalizzazione

La stampa 3D ha trasformato radicalmente l’approccio dei designer, liberandoli dai vincoli della produzione tradizionale. I metodi convenzionali richiedono stampi che mal si adattano a dettagli intricati come sottosquadri profondi, strutture intrecciate o forme organiche. La manifattura additiva, invece, apre una nuova dimensione – pensate a esoscheletri cavi, reticoli programmabili e design scultorei una volta impensabili da realizzare. Questo passo avanti nelle capacità progettuali spalanca le porte a texture superficiali dettagliatissime e soluzioni di confezionamento su misura.

Forme Complesse e Texture Superficiali

Prendiamo ad esempio tecnologie come la Digital Light Synthesis (DLS) di Carbon. Attraverso la costruzione strato su strato con la fotopolimerizzazione digitale e ottiche permeabili all’ossigeno, la DLS raggiunge una raffinatezza straordinaria. Ciò significa che ora i brand possono realizzare parti consolidate – design complessi che avrebbero richiesto normalmente molteplici componenti e passaggi di assemblaggio – prodotti come un solo elemento continuo.

La precisione della tecnologia DLS permette anche dettagli superficiali sottilissimi. Che si tratti di rami spinosi o motivi floreali, queste texture richiedono minime rifiniture per apparire già lussuose. L’Oréal ha persino dichiarato che “La stampa 3D sta superando i confini dell’artigianato per creare parti di altissima precisione e complessità tali da risultare difficili da ottenere anche manualmente”. Questa flessibilità progettuale è particolarmente preziosa per la realizzazione di edizioni personalizzate destinate a mercati diversi.

Packaging Personalizzato per Mercati Specifici

La stampa 3D rende praticabile la produzione di edizioni ultra-limitate senza sostenere costi proibitivi, permettendo ai marchi di distinguersi nei mercati competitivi. Un ottimo esempio è dato da Designer Parfums e Formula 1, che hanno lanciato design ispirati all’aerodinamica in versione sia metallica premium che in resina più accessibile. Questo approccio intelligente ha consentito di conquistare sia i collezionisti di fascia alta sia i consumatori di tutti i giorni contemporaneamente.

Come afferma Parag Vidyarthi, Managing Director di Designer Parfums: “Il processo ci permette di creare forme sorprendenti e strutture impossibili da ottenere con qualsiasi altro metodo.” Questa adattabilità offre ai marchi la libertà di sperimentare design audaci e non convenzionali mantenendone la funzionalità. Consente inoltre di soddisfare differenti preferenze dei consumatori nei vari mercati senza dover rivoluzionare l’intero processo produttivo.

Your Personal Fragrance Expert Awaits

Join an exclusive community of fragrance connoisseurs. Each month, receive expertly curated selections from over 900+ brands, delivered in elegant 8ml crystal vials. Your personal fragrance journey, meticulously crafted.

Try Your First MonthBenefici Ambientali della Stampa 3D nel Packaging

La stampa 3D offre un modo più intelligente di produrre confezioni utilizzando solo i materiali necessari. A differenza dei metodi tradizionali che spesso prevedono la lavorazione e la rimozione di materiale in eccesso o la gestione di scorte per gli stampi, questa tecnologia costruisce gli oggetti strato dopo strato, senza sprechi inutili.

Ridurre gli Sprechi con la Produzione Precisa

Il passaggio dalla manifattura sottrattiva a quella additiva porta vantaggi tangibili. Il designer industriale Ross Lovegrove sottolinea questa efficienza:

“L’uso della stampa 3D è estremamente efficiente, senza sprechi; si producono solo le forme necessarie, proprio come le auto di F1”.

Stéphane Beauchemin, Vice President of Sales & Marketing di Plastube, conferma:

“La stampa digitale è anche ‘stampa su richiesta’, quindi c’è meno spreco”.

L’Oréal offre un esempio concreto di questi benefici. Grazie all’introduzione di “puck” universali stampati in 3D - supporti regolabili con lame retrattili per adattarsi a forme diverse - ha ottenuto una riduzione dei costi del 33% e un risparmio di tempo del 66%. Questa innovazione ha eliminato la necessità di numerosi componenti dedicati per ogni bottiglia, dimostrando come la stampa 3D abbatte significativamente consumi di materiali e tempi.

Utilizzo di Materiali Biodegradabili e Riciclabili

La scelta dei materiali gioca un ruolo chiave nel packaging sostenibile. La stampa 3D supporta sia metalli avanzati come titanio e acciaio inox sia plastiche biodegradabili che rispettano regolamenti rigorosi. Permette anche la creazione di design in mono-materiale – confezioni prodotte interamente da un solo materiale – semplificando il riciclo, poiché non è necessario separare i componenti. Questo approccio si adatta perfettamente ai concetti di design ricaricabile, rafforzando ulteriormente la sostenibilità.

Sistemi di Packaging Ricaricabile e Modulare

La stampa 3D sta rivoluzionando il packaging rendendo accessibili soluzioni ricaricabili e modulari. Un esempio iconico è la “Engineered Collection” di Formula 1, lanciata nel novembre 2020 da Designer Parfums e Ross Lovegrove. Questa linea comprende esoscheletri in resina tecnopolimera ispirati ai telai delle F1, realizzati tramite stampa 3D. Questi robusti involucri contengono flaconi da 75 ml facilmente sostituibili e riutilizzabili. Questo approccio non solo allunga la vita del packaging, ma riduce notevolmente gli sprechi monouso.

Con un mercato globale del packaging per profumi in crescita – da 706,8 milioni di dollari nel 2023 a 890,5 milioni previsti entro il 2032 – tali innovazioni giocheranno un ruolo fondamentale verso un futuro sempre più sostenibile.

Il Futuro della Stampa 3D nel Packaging dei Profumi

I rapidi progressi della stampa 3D stanno aprendo nuove possibilità per il packaging dei profumi, fondendo design avveniristici e funzionalità avanzate. Per i brand ciò rappresenta l’opportunità di abbracciare forme complesse, soluzioni intelligenti e occasioni di innovazione per aziende di ogni dimensione. Questi sviluppi ridefiniscono l’uso dei materiali e introducono nuove funzionalità hi-tech nel packaging.

Stampa Multi — Materiale e Funzionalità Avanzate

Le stampanti 3D moderne sono in grado di lavorare con più materiali contemporaneamente, consentendo di creare componenti che fondono proprietà differenti in un solo elemento. Tecnologie come la Digital Light Synthesis (DLS) di Carbon utilizzano resine programmabili che producono componenti sia durevoli sia dai dettagli raffinati. Alcune resine includono anche proprietà termiche per risolvere problemi come la fragilità delle prime versioni.

Oggi i designer possono creare strutture complesse che prima avrebbero richiesto numerosi pezzi e assemblaggi. Esempi sono reticoli integrati o sofisticati “esoscheletri” in grado di proteggere bottiglie di vetro delicate offrendo al tempo stesso un’estetica audace e d’impatto. Ross Lovegrove, designer della Formula 1 Fragrances Engineered Collection, descrive così il potenziale trasformativo di queste innovazioni:

“In futuro dovremo abituarci a idee che trasformano la nostra vita – più organiche, più dinamiche e radicalmente diverse da ciò che conosciamo oggi”.

Tali progressi aprono anche la strada all’integrazione dell’elettronica direttamente nel packaging, rendendo le bottiglie non solo raffinate ma anche interattive e funzionali.

Integrare la Stampa 3D con il Packaging Intelligente

La fusione tra stampa 3D e tecnologia smart rappresenta una svolta entusiasmante. I produttori possono progettare bottiglie con canali interni per inserire inchiostri conduttivi, creando circuiti elettrici. È possibile anche interrompere la stampa per includere tag NFC, LED o microcontrollori direttamente nel packaging. Questo approccio ibrido consente confezioni intelligenti in grado di monitorare il contenuto di profumo o rilevare condizioni ambientali come temperatura e umidità. Alcuni progetti potranno persino attivare esperienze in realtà aumentata tramite smartphone.

La tecnologia NFC (Near Field Communication) guida già il mercato del packaging interattivo, detenendo circa il 60% dello share per via della sua affidabilità e capacità di trasmissione dati. Grazie alla stampa 3D, questi chip possono essere integrati impercettibilmente nelle bottiglie senza comprometterne l’estetica. In futuro vedremo sempre più confezioni capaci di interagire direttamente con il consumatore, offrendo funzionalità e un’esperienza personalizzata.

Dare Potere a Brand di Nicchia e di Piccole Dimensioni

Uno degli aspetti più interessanti della stampa 3D nel packaging dei profumi è la sua capacità di mettere le piccole realtà in condizione di competere. La produzione tradizionale implica costosi stampi e lunghi tempi di realizzazione, ma la stampa 3D riduce drasticamente sia le spese che i tempi di attesa. Consente una prototipazione rapida e la produzione anche di design esclusivi su piccola scala. Parag Vidyarthi, Managing Director di Designer Parfums, evidenzia questo vantaggio:

“Il processo ci permette di creare forme sorprendenti e strutture impossibili da ottenere con qualsiasi altro metodo.”

Per i marchi di nicchia questa tecnologia consente di competere con i giganti del lusso. Oggi possono realizzare edizioni ultra-esclusive anche in quantità limitate – da 15 a 100 pezzi – aggiungendo esclusività alle proprie proposte. Un esempio è la collezione Formula 1 Fragrances: bottiglie in resina tecnopolimera vendute tra 250 e 333 euro, accanto a versioni in titanio placcato oro da 10.000 euro. Per queste realtà, la stampa 3D trasforma il packaging personalizzato da sogno irraggiungibile a obiettivo concreto.

Conclusione: Come la Stampa 3D Sta Cambiando il Packaging dei Profumi

La stampa 3D sta rivoluzionando il packaging dei profumi rendendolo più sostenibile, flessibile e orientato alle esigenze individuali. A differenza dei processi tradizionali fatti di taglio e stampaggio che producono scarti, la stampa 3D utilizza solo il materiale strettamente necessario, riducendo drasticamente gli sprechi. Rivoluziona prototipazione e costi, migliorando l’efficienza produttiva.

Una delle innovazioni più rilevanti è la creazione di sistemi di packaging ricaricabile. Formula 1 Fragrances, ad esempio, ha introdotto esoscheletri intricati stampati in 3D per contenere flaconi intercambiabili. Così i clienti possono mantenere l’involucro esterno ricercato sostituendo solo la bottiglia interna. Questo concept sposa la crescente richiesta di riduzione degli sprechi, come preferito anche da Scento con i formati decant ridotti. Sviluppi simili testimoniano l’evoluzione verso soluzioni di confezionamento ecosostenibili e su misura.

Anche le possibilità creative si ampliano: questa tecnologia consente di realizzare design elaborati e tirature limitate senza i costi elevati degli stampi tradizionali. Anche i piccoli marchi possono oggi produrre serie esclusive da appena 15 a 50 pezzi.

Inoltre, la stampa 3D risponde alla crescente domanda di prodotti personalizzati. La flessibilità del processo permette ai brand di testare, rifinire e adattare rapidamente i progetti alle preferenze emergenti. Oltre a valorizzare l’estetica, questi progressi aprono le porte a una modalità più efficiente e sostenibile di presentare i campioni di fragranza.

Per le piattaforme dedicate alla scoperta delle fragranze, queste innovazioni favoriscono un approccio green alla distribuzione di campioni e alla costruzione di collezioni. Le tecniche di produzione di precisione per flaconi ricaricabili di lusso possono ispirare anche la creazione di vaporizzatori riutilizzabili e sistemi modulari, riducendo i rifiuti senza rinunciare a standard di qualità eccellente.

FAQ

Come aiuta la stampa 3D a ridurre gli sprechi nel packaging dei profumi?

La stampa 3D offre ai brand di profumi la possibilità di realizzare prototipi precisi e su richiesta, facilitando la modifica dei design prima di impegnarsi nella produzione su larga scala. Questo processo permette di risparmiare materiali ed evita sprechi, prevenendo la fabbricazione di design difettosi.

Con questa tecnologia è possibile sperimentare forme audaci e non convenzionali rispettando la sostenibilità. È una soluzione vantaggiosa su entrambi i fronti: meno rifiuti e maggiore attenzione all’ambiente nell’industria della profumeria.

Quali sono i vantaggi della stampa 3D per i piccoli brand e quelli di nicchia nel settore dei profumi?

La stampa 3D apre nuove possibilità per i piccoli e i marchi di nicchia, permettendo loro di creare packaging su misura e ricercati, capaci di distinguersi davvero. A differenza degli stampi tradizionali, questa tecnologia permette di realizzare forme, texture e finiture uniche, dando vita a un racconto visivo pensato per collezionisti e appassionati. Inoltre, elimina i costi elevati legati agli stampi in acciaio, rendendola la scelta ideale per confezioni esclusive o in edizione limitata.

Per i nuovi marchi, la stampa 3D semplifica la fase di prototipazione, offrendo una soluzione più rapida ed efficiente per perfezionare i design prima della produzione in serie. Questo procedimento consente di risparmiare tempo e limita i rischi finanziari, specialmente quando si testano nuove fragranze. L’accuratezza della stampa 3D assicura componenti di alta qualità – come tappi e vaporizzatori – e la produzione su richiesta aiuta a contenere gli sprechi, sostenendo i valori green. Questi benefici rendono la stampa 3D la scelta ideale per chi desidera packaging esclusivi e raffinati che riflettano una visione distintiva.

Come sta trasformando la stampa 3D il packaging personalizzato ed esclusivo dei profumi?

La stampa 3D ha spalancato nuove prospettive ai brand di profumi, consentendo loro di realizzare design intricati e personalizzati impossibili – o troppo costosi – con metodi tradizionali come il soffiaggio del vetro o lo stampaggio a iniezione. Grazie alla costruzione strato su strato da un modello digitale, i marchi possono sperimentare forme, texture e dettagli innovativi senza ricorrere a strumenti per la produzione in larga scala. Questo metodo facilita anche la realizzazione di packaging personalizzato o in tiratura limitata su richiesta.

I brand di lusso hanno già accolto questa tecnologia in modo spettacolare. Viktor & Rolf, per esempio, ha celebrato il 15° anniversario di Flowerbomb con bottiglie “rosa e oro” a tema spine e fiori, realizzate a mano e vendute a 2.500 dollari l’una. Formula 1, allo stesso modo, ha presentato flaconi con esoscheletro in titanio placcato oro, unendo design d’avanguardia ed esclusività. Su scala ridotta, realtà di nicchia come Scento realizzano vaporizzatori in serie limitata tramite stampa 3D, garantendo unicità e minimizzazione degli sprechi grazie all’assenza di produzioni massive.