3D — Druck revolutioniert die Parfümverpackung, indem er schnellere Prototypen, weniger Abfall und mutige Designmöglichkeiten ermöglicht. Diese Technologie erlaubt es Marken, detailreiche, wiederverwendbare und umweltbewusste Designs zu schaffen – und das bei geringeren Kosten und kürzeren Produktionszeiten. So verkürzte L’Oréal etwa die Entwicklung von Prototypen von mehreren Wochen auf nur noch 12 Stunden mittels 3D — Druck. Hochwertige Kollektionen wie Formula 1 Fragrances und Viktor&Rolfs Flowerbomb nutzen den 3D — Druck ebenfalls, um limitierte, besonders wertvolle Verpackungen zu kreieren.

Wichtige Highlights:

- Geschwindigkeit: Prototypen benötigen jetzt Stunden statt Wochen.

- Kosteneffizienz: Spart teure Gussformen und überflüssige Materialien ein.

- Designerlebnis: Ermöglicht komplexe Formen und Oberflächenstrukturen.

- Nachhaltigkeit: Unterstützt nachfüllbare Systeme und reduziert Abfall.

- Personalisierung: Erlaubt ultralimitiere Editionen für Nischenmärkte.

Dieser Wandel betrifft nicht nur die Effizienz, sondern definiert auch das Erscheinungsbild und die Funktionalität von Parfümverpackungen neu – abgestimmt auf die modernen Ansprüche der Konsumenten.

Premium — Verpackungen gestalten | Design für 3D — Druck in der Massenproduktion

3D — Druck für effiziente Prototypenentwicklung und Designprozesse

3D — Druck vs. traditionelle Fertigung bei Parfümverpackungen: Zeit- und Kostenvergleich

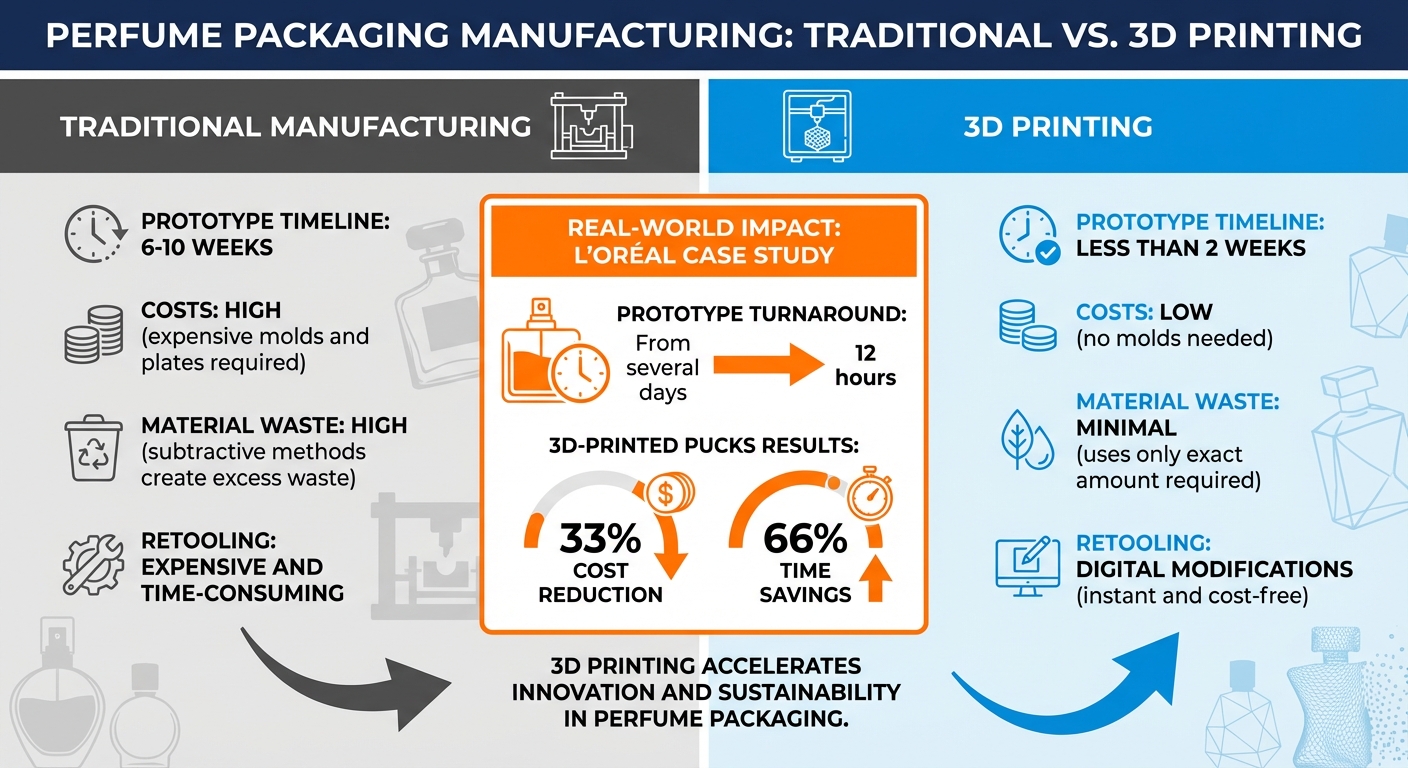

Die Erstellung eines Prototyps für ein Parfümflakon war einst ein langwieriges Unterfangen und konnte mit traditionellen Methoden wie Spritzguss bis zu 6 bis 10 Wochen dauern. Mithilfe des 3D — Drucks reduziert sich dieser Zeitraum drastisch – auf weniger als zwei Wochen. Designer arbeiten direkt mit digitalen Dateien und können Änderungen sofort realisieren, ohne teure Werkzeuge umzustellen. Dieser optimierte Prozess spart nicht nur Zeit, sondern reduziert auch die Kosten erheblich.

Kosten- und Zeitersparnis im Vergleich zu herkömmlichen Methoden

Klassische Fertigungsmethoden sind auf kostenintensive Werkzeuge und Formen angewiesen, bevor überhaupt ein Prototyp entstehen kann. Im Gegensatz dazu entfällt beim 3D — Druck die Umrüstung, und es wird stets nur die exakte Materialmenge verarbeitet, was den üblichen Überschuss von subtraktiven Verfahren vermeidet. Ein beeindruckendes Beispiel ist L’Oréal: Bis 2020 waren sämtliche Designzentren des Unternehmens mit 3D — Druckern ausgestattet, wodurch sich die Entwicklungszeit für Prototypen von mehreren Tagen auf nur 12 Stunden verkürzte.

L’Oréals Zusammenarbeit mit HP zur Entwicklung anpassbarer 3D-gedruckter “Pucks” – Halterungen für Flakons während des Befüllvorgangs – führte zu einer Kostenersparnis von 33 % und einer Verkürzung der Produktionszeit um 66 %. Diese Effizienz spart nicht nur Geld, sondern beschleunigt auch den Gestaltungsprozess und ermöglicht schnellere Iterationen und Verbesserungen.

Designs schnell testen und perfektionieren

Der 3D — Druck erleichtert zudem das Echtzeit — Testen und Optimieren von Prototypen. Designer können unmittelbar bewerten, wie ein Flakon in der Hand liegt, das Gewicht prüfen und funktionale Aspekte wie den Verschluss direkt nach Fertigstellung der digitalen Vorlage testen. Nick Sicilian von Anomatic betont den Einfluss:

“Wir nutzen den 3D — Druck, um Passform, Haptik und Funktion einer Verpackung zu testen und gegebenenfalls Anpassungen vorzunehmen. Ein 3D-gedruckter Prototyp liefert eine exzellente Annäherung an die Gewichtsverteilung.”

Dieser schnelle Testzyklus ermöglicht es Marken, verschiedene Designvarianten auszuprobieren und potenzielle Schwachstellen frühzeitig zu erkennen – teure Nachbesserungen werden so vermieden. Neben den Kosteneinsparungen fördert dieses Vorgehen kreative und nachhaltige Designinnovationen und macht den 3D — Druck zum Gamechanger der Branche.

Designfreiheit und individuelle Anpassungsmöglichkeiten

3D — Druck hat die Herangehensweise von Designern grundlegend verändert und sie von den Beschränkungen traditioneller Fertigungsmethoden befreit. Klassische Verfahren sind limitiert, wenn es um komplexe Details, tiefe Hinterschneidungen, verwobene Strukturen oder organische Formen geht. Additive Fertigung eröffnet hingegen eine Welt an Möglichkeiten – wie hohle Exoskelette, programmierbare Gitterstrukturen und skulpturale Designs, die zuvor als unmöglich galten. So entstehen filigrane Oberflächenstrukturen und maßgeschneiderte Verpackungslösungen.

Komplexe Formen und Oberflächenstrukturen

Ein Beispiel hierfür ist Carbons Digital Light Synthesis (DLS). Mit digitaler Lichtsynthese und sauerstoffdurchlässigen Optiken entstehen Objekte Schicht für Schicht mit beeindruckender Präzision. Marken können so konsolidierte Komponenten fertigen – hochkomplexe Designs, die normalerweise aus vielen Einzelteilen bestehen würden, werden als nahtloses Element produziert.

Die Feinheit der DLS — Technologie erlaubt zudem außergewöhnlich detailreiche Oberflächen. Ob dornige Zweige oder florale Verzierungen – solche Strukturen benötigen kaum noch Nachbearbeitung, um edel zu wirken. L’Oréal bemerkte hierzu: “3D — Druck verschiebt die Grenzen des Kunsthandwerks, um hochpräzise Bauteile mit einer Finesse und Komplexität zu schaffen, die für die menschliche Hand kaum erreichbar sind”. Diese Flexibilität zahlt sich besonders bei individuellen Editionen für verschiedene Märkte aus.

Personalisierte Verpackungen für spezifische Märkte

Dank 3D — Druck können Marken ultralimitiere Editionen produzieren, ohne das Budget zu sprengen – und sich so auch in ausgereizten Märkten abheben. Ein Paradebeispiel ist Designer Parfums und Formula 1: Hier wurden vom Motorsport inspirierte Designs sowohl in hochwertigem Metall als auch in erschwinglicheren Kunstharz — Varianten aufgelegt. So konnten Sammler und Alltagskunden gleichermaßen angesprochen werden.

Wie Parag Vidyarthi, Geschäftsführer von Designer Parfums, es ausdrückt: “Dieser Prozess ermöglicht uns, beeindruckende Formen und Silhouetten zu kreieren, die auf keinem anderen Weg realisierbar wären”. Diese Anpassungsfähigkeit ermächtigt Marken zu mutigen, unkonventionellen Designs, ohne auf Funktionalität verzichten zu müssen – und erlaubt es, auf abweichende Kundenwünsche zu reagieren, ohne den Entwurfsprozess komplett neuzugestalten.

Your Personal Fragrance Expert Awaits

Join an exclusive community of fragrance connoisseurs. Each month, receive expertly curated selections from over 900+ brands, delivered in elegant 8ml crystal vials. Your personal fragrance journey, meticulously crafted.

Try Your First MonthUmweltvorteile des 3D — Drucks für Verpackungen

3D — Druck bietet eine intelligentere Möglichkeit, Verpackungen herzustellen, indem er ausschließlich die tatsächlich benötigten Materialien verbraucht. Während traditionelle Methoden oft überschüssiges Material durch Herausfräsen erzeugen oder überzählige Formen lagern, entsteht beim additiven Fertigen keinerlei unnötiger Abfall – jede Schicht wird gezielt aufgebaut.

Abfallreduzierung durch präzise Fertigung

Der Wechsel von subtraktiver zu additiver Fertigung bietet klare Vorteile. Der Industriedesigner Ross Lovegrove unterstreicht diese Effizienz:

“Der Einsatz von 3D — Druck ist extrem effizient und abfallfrei; gefertigt werden nur die Formen, die wirklich benötigt werden – ganz wie bei einem F1 — Rennwagen.”

Auch Stéphane Beauchemin, VP Sales & Marketing bei Plastube, ist überzeugt:

“Digitaldruck ist zudem ‘Druck auf Abruf’, sodass weniger Ausschuss entsteht.”

L’Oréal liefert ein überzeugendes Praxisbeispiel: Mit universellen, 3D-gedruckten Pucks – verstellbare Träger mit einfahrbaren Klingen für verschiedene Flaschenformen – erzielte das Unternehmen eine Kostenersparnis von 33 % und eine Zeitreduktion um 66 %. Diese Innovation eliminiert die Notwendigkeit vieler teile- und formenspezifischer Bauteile und zeigt, wie 3D — Druck Material- und Zeitaufwand signifikant verringern kann.

Verwendung biologisch abbaubarer und wiederverwertbarer Materialien

Die Materialwahl ist ein entscheidender Faktor für nachhaltige Verpackungen. Der 3D — Druck unterstützt fortschrittliche Werkstoffe wie Titan, Edelstahl oder biologisch abbaubare Kunststoffe, die selbst strenge Regularien erfüllen. Er ermöglicht sogar die Herstellung von Monomaterial — Designs – Verpackungen aus nur einem Material, die Recycling erleichtern und eine Trennung der Komponenten überflüssig machen. Dieser innovative Ansatz harmoniert ideal mit nachfüllbaren Konzepten und steigert die Umweltverträglichkeit zusätzlich.

Nachfüllbare und modulare Verpackungssysteme

Der 3D — Druck revolutioniert das Verpackungswesen zudem durch die Vereinfachung von Nachfüll- und Modulsystemen. Ein herausragendes Beispiel ist die Formula 1 „Engineered Collection“, die im November 2020 von Designer Parfums und Ross Lovegrove lanciert wurde. Diese Kollektion umfasst 3D-gedruckte Technopolymer — Exoskelette, inspiriert von F1 — Chassis — Designs. Die robusten Hüllen enthalten 75-ml — Flacons, die vom Nutzer einfach ersetzt und wiederverwendet werden können. So verlängert sich der Lebenszyklus der Verpackung und Einwegabfälle werden reduziert.

Angesichts des steigenden Weltmarkts für Parfümverpackungen – von 706,8 Millionen USD im Jahr 2023 auf prognostizierte 890,5 Millionen USD bis 2032 – werden derartige Innovationen eine Schlüsselrolle für eine nachhaltige Zukunft spielen.

Ausblick: Was bringt 3D — Druck für Parfümverpackungen?

Rasante Fortschritte beim 3D — Druck erschließen neue Möglichkeiten für Parfümverpackungen und vereinen modernstes Design mit gesteigerter Funktionalität. Für Parfümmarken bedeutet das die Chance, komplexe Gestaltungen, intelligente Verpackungslösungen sowie innovative Ansätze für Unternehmen jeder Größe zu realisieren. Diese Entwicklungen verändern die Materialnutzung und bringen Hightech — Features in die Verpackungswelt.

Multimaterialdruck und fortschrittliche Eigenschaften

Moderne 3D — Drucker können heute mehrere Materialien gleichzeitig verarbeiten, sodass Komponenten mit unterschiedlichen Eigenschaften in einem Schritt gefertigt werden. Technologien wie Carbons Digital Light Synthesis (DLS) nutzen programmierbare Harze, die sowohl hohe Strapazierfähigkeit als auch präzise Oberflächen bieten – selbst wärmeaktivierbare Eigenschaften gegen frühere Bruchneigung sind möglich.

So können Designer komplexe Strukturen fertigen, für die bislang mehrere Einzelteile und Montageschritte nötig waren. Beispielsweise lassen sich integrierte Gitterstrukturen oder filigrane „Exoskelette“ herstellen, die empfindliche Glasflakons schützen und dabei ausdrucksstarke, luxuriöse Ästhetik bieten. Ross Lovegrove, der Designer hinter der Formula 1 Fragrances Engineered Collection, beschreibt das transformative Potenzial dieser Innovationen:

“In Zukunft werden wir uns an Ideen gewöhnen müssen, die unser Leben verändern – organischer, dynamischer und grundlegend anders, als wir es heute kennen.”

Diese Fortschritte eröffnen auch die Möglichkeit, Elektronik direkt in Verpackungen zu integrieren – so werden Flakons nicht nur optisch hinreißend, sondern zugleich interaktiv und funktional.

Verschmelzung von 3D — Druck und Smart Packaging

Die Kombination aus 3D — Druck und intelligenter Technologie ist ein spannender Sprung nach vorn. Hersteller können Flakons mit komplexen internen Kanälen für leitfähige Tinten gestalten und so elektrische Schaltkreise einbetten. Der Druckprozess lässt sich unterbrechen, um Bauteile wie NFC — Chips, LEDs oder Mikrocontroller direkt ins Packaging einzusetzen. Diese Hybridlösung erlaubt Smart Packaging, das etwa Füllstände messen, Umgebungsfaktoren wie Temperatur oder Feuchtigkeit erfassen – oder sogar Augmented — Reality — Erlebnisse über das Smartphone auslösen kann.

NFC (Near Field Communication) ist bereits führend im Bereich interaktiver Verpackungen und hält rund 60 % Marktanteil dank sicherer, leistungsfähiger Datenübertragung. Dank 3D — Druck lassen sich diese Chips nahtlos in Parfümflakons integrieren, ohne ihre visuelle Eleganz zu verlieren. Somit werden künftig immer mehr Verpackungen direkt mit Konsumenten interagieren und persönliche, funktionale Erlebnisse bieten.

Stärkung kleiner und Nischenmarken

Eine der spannendsten Facetten des 3D — Drucks für Parfümverpackungen liegt im Empowerment kleiner Marken. Während herkömmliche Fertigung kostenintensive Werkzeuge und lange Vorlaufzeiten mit sich bringt, reduziert der 3D — Druck beides drastisch. Das ermöglicht schnelle Prototypen und limitierte Serien in kleinen Auflagen. Parag Vidyarthi, Geschäftsführer von Designer Parfums, unterstreicht diesen Vorteil:

“Dieser Prozess ermöglicht uns, beeindruckende Formen und Silhouetten zu kreieren, die auf keinem anderen Weg realisierbar wären.”

Nischenmarken können so auf Augenhöhe mit Luxusgiganten konkurrieren. Sie fertigen exklusive Kleinserien von nur 15 bis 100 Exemplaren und verleihen ihren Produkten echte Seltenheit. Ein glänzendes Beispiel: Die Formula 1 Fragrances Collection umfasste Flakons aus Technopolymerharz in Preisklassen zwischen 250 € und 333 €, dazu goldbeschichtete Titan — Editionen für bis zu 10.000 €. Für kleinere Marken wird maßgeschneidertes Packaging dank 3D — Druck endlich Realität.

Fazit: Wie 3D — Druck die Parfümverpackung verändert

Der 3D — Druck revolutioniert Parfümverpackungen, indem er sie nachhaltiger, wandelbarer und individueller macht. Anders als bei klassischen Fertigungswegen mit Zuschnitt und Formung – oft verbunden mit Materialverschwendung – verbraucht 3D — Druck nur das tatsächlich Benötigte und reduziert Abfall signifikant. Gleichzeitig wird die Prototypenherstellung beschleunigt und die Effizienz gesteigert.

Eine herausragende Innovation ist die Entwicklung von nachfüllbaren Verpackungssystemen. So hat Formula 1 Fragrances kunstvoll 3D-gedruckte Exoskelette präsentiert, die wechselbare Parfümflaschen aufnehmen. Die Kunden behalten das aufwändig gestaltete Außengehäuse und tauschen lediglich das Innenfläschchen aus. Dieses Konzept folgt klar dem Trend zur Abfallvermeidung, vergleichbar mit Scentos Fokus auf kleinere Probiergrößen statt vollständigen Flakons. Derartige Innovationen stehen für eine Wende zu ökologischen und anpassbaren Lösungen.

Die kreativen Möglichkeiten im 3D — Druck wachsen rasant. Marken können filigrane Designs und limitierte Editionen produzieren, ohne in teure Werkzeuge zu investieren. Selbst kleine Hersteller sind nun imstande, exklusive Kleinserien von 15 bis 50 Stück zu realisieren.

Darüber hinaus bedient 3D — Druck die steigende Nachfrage nach personalisierten Produkten. Die Flexibilität des Verfahrens erlaubt es Marken, Designs schnell zu testen, anzupassen und den Wünschen der Kunden anzupassen. Über ästhetische Aspekte hinaus ebnen diese Fortschritte den Weg zu effizienteren und nachhaltigeren Sampling — Konzepten.

Für Plattformen zur Duftentdeckung fördern solche Neuerungen eine grünere Herangehensweise an Proben und Sammlerstücke. Die Präzisionsfertigung von nachfüllbaren Luxusflakons kann zudem als Vorbild für wiederverwendbare Zerstäuber und modulare Verpackungssysteme dienen – mit weniger Abfall und höchster Qualität.

FAQs

Wie trägt der 3D — Druck zur Abfallvermeidung bei Parfümverpackungen bei?

3D — Druck ermöglicht es Parfümmarken, präzise Prototypen nach Bedarf zu fertigen – und Designs zu perfektionieren, bevor sie in die Serienproduktion gehen. So werden Materialien eingespart und Abfall vermieden, da fehlerhafte Fertigungen entfallen.

Mit dieser Technologie können Marken gewagte und unkonventionelle Formen erforschen, ohne die Nachhaltigkeit aus dem Auge zu verlieren. So entsteht ein echter Mehrwert: weniger Verpackungsabfall und ein Fortschritt zu umweltbewussten Praktiken in der Parfümwelt.

Wie profitieren kleine und Nischen — Parfümmarken vom 3D — Druck?

3D — Druck eröffnet kleinen und spezialisierten Parfümmarken faszinierende Möglichkeiten, filigrane, maßgeschneiderte Packaging — Designs zu schaffen, die wirklich herausstechen. Im Gegensatz zu klassischen Gussverfahren ermöglicht die Technik einzigartige Formen, Strukturen und Oberflächen – und erzählt damit eine visuelle Geschichte, die Sammler und Enthusiasten begeistert. Zudem entfallen die hohen Kosten für Stahlformen, was limitierte oder Einzelstücke realisierbar macht.

Gerade für junge Marken erleichtert 3D — Druck die Prototypenentwicklung, bei der Flakondesigns schneller und effizienter perfektioniert werden können, bevor größere Fertigungsschritte erfolgen. Das spart Zeit, senkt Risiken – und ist besonders hilfreich beim Testen neuer Düfte. Die Präzision sichert höchste Qualität für Komponenten wie Verschlüsse und Sprühaufsätze, während das On — Demand — Prinzip Abfall reduziert und Umweltwerten gerecht wird. Kurz: 3D — Druck ist die smarte Lösung für exklusive, hochwertige Verpackungen mit unverwechselbarem Charakter.

Wie verändert der 3D — Druck personalisierte und exklusive Parfümverpackungen?

3D — Druck eröffnet Parfümmarken vollkommen neue Möglichkeiten, filigrane, maßgeschneiderte Designs zu fertigen, die mit traditionellen Techniken – wie Glasblasen oder Spritzguss – kaum umsetzbar wären, oder aber extrem hohe Kosten verursachen würden. Schicht für Schicht setzen die Marken ihre digitalen Visionen direkt in Form um und können mit ungewöhnlichen Silhouetten, Texturen und Details experimentieren, ohne auf großvolumige Werkzeuge angewiesen zu sein. Das erleichtert es, personalisierte oder limitierte Verpackungen auf Bestellung umzusetzen.

Luxusmarken haben diese Technologie bereits eindrucksvoll in Szene gesetzt. Viktor & Rolf etwa feierten das 15-jährige Jubiläum von Flowerbomb mit roségoldenen „Dorn-und — Blüte“ — Flakons, von Hand gefertigt und für 2.500 US — Dollar angeboten. Formula 1 präsentierte exklusive Parfümflakons als goldplattierte Titan — Exoskelette – eine Verbindung aus Hightech und Luxus. Auf kleinerer Ebene nutzt Scento den 3D — Druck, um speziell gestaltete Zerstäuber für limitierte Editionen herzustellen. So entstehen nicht nur auffällige Designs, sondern auch weniger Abfall, da Massenserien vermieden werden.