La impresión 3D está transformando el empaque de perfumes al ofrecer prototipos más rápidos, menos desperdicio y audaces posibilidades de diseño. Esta tecnología permite a las marcas crear diseños detallados, reutilizables y ecológicos, al mismo tiempo que reduce costos y tiempos de producción. Por ejemplo, L’Oréal redujo el desarrollo de prototipos de semanas a solo 12 horas utilizando impresión 3D. Colecciones exclusivas como Formula 1 Fragrances y Flowerbomb de Viktor&Rolf también han apostado por la impresión 3D para producir envases de edición limitada de alto valor.

Puntos clave:

- Velocidad: Los prototipos ahora se producen en horas en lugar de semanas.

- Eficiencia de Costos: Se eliminan moldes costosos y materiales excedentes.

- Posibilidades de Diseño: Permite crear formas y texturas complejas.

- Sostenibilidad: Favorece sistemas rellenables y reduce residuos.

- Personalización: Hace posible ediciones ultra-limitadas para mercados nicho.

Este cambio no solo trata de eficiencia, sino también de redefinir la apariencia y funcionalidad del empaque de perfumes, haciéndolo más alineado con las preferencias modernas del consumidor.

Cree Envases Premium para Retail | Diseño para Producción en Masa por Impresión 3D

Impresión 3D para Prototipado y Eficiencia en el Diseño

Impresión 3D vs Manufactura Tradicional en Envases de Perfume: Comparación de Tiempo y Costo

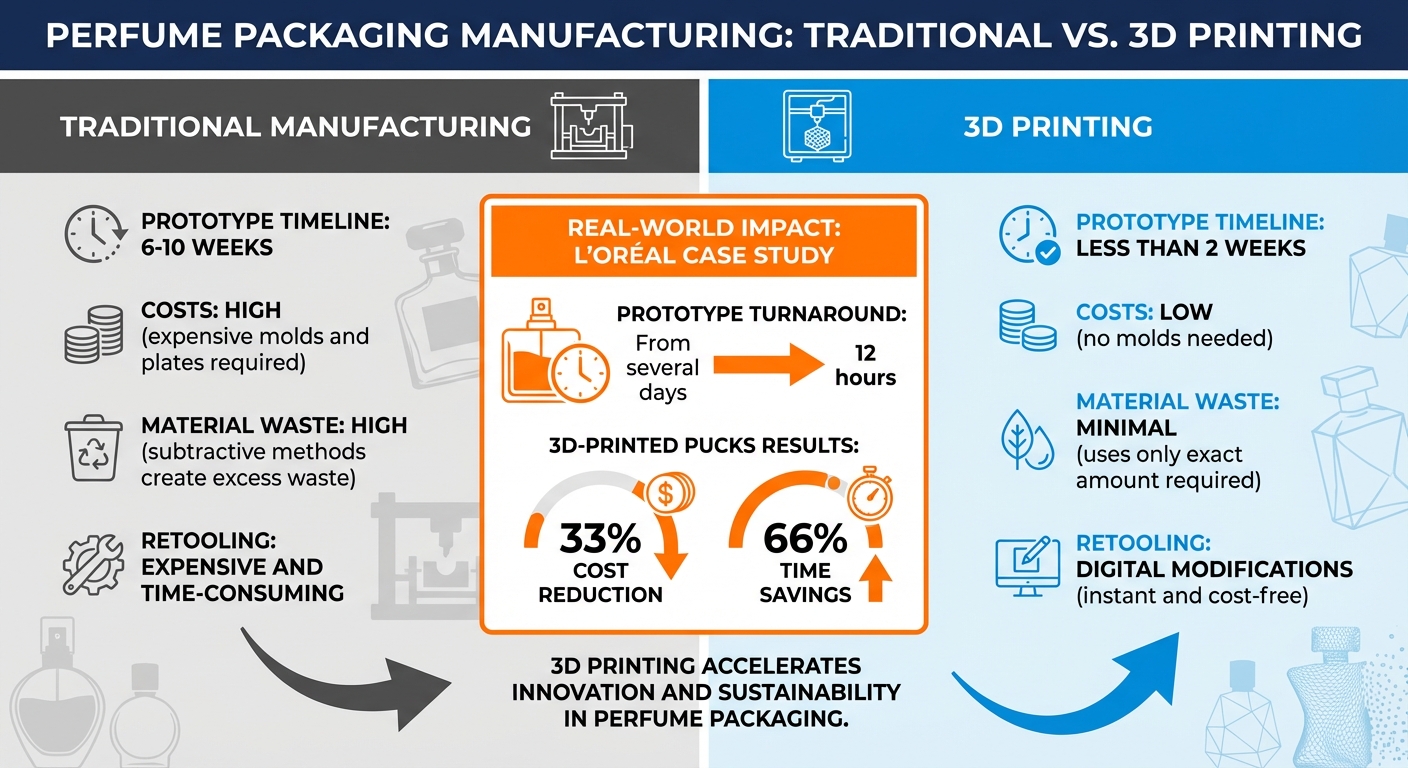

Crear un prototipo para una botella de perfume solía ser un proceso prolongado, a menudo tomando de 6 a 10 semanas usando métodos tradicionales como el moldeo por inyección. Con impresión 3D, esta línea de tiempo se reduce drásticamente a menos de 2 semanas. Los diseñadores pueden trabajar directamente desde archivos digitales, realizando modificaciones instantáneas sin necesidad de costosos reajustes. Este proceso simplificado no sólo ahorra tiempo, sino que también reduce significativamente los costos.

Ahorros en Costos y Tiempo Comparados con Métodos Tradicionales

Los métodos de manufactura tradicional dependen de moldes y placas costosos incluso antes de producir un prototipo. Por el contrario, la impresión 3D elimina los gastos de reconfiguración y utiliza solo la cantidad exacta de material requerido, evitando el desperdicio excedente típico de los métodos sustractivos. Un excelente ejemplo de esta transformación es L’Oréal. Para 2020, la empresa equipó todos sus centros de diseño con impresoras 3D, reduciendo los tiempos de entrega de prototipos de varios días a apenas 12 horas.

La colaboración de L’Oréal con HP para desarrollar “pucks” ajustables impresos en 3D —usados para sostener las botellas de perfume durante el llenado— resultó en una reducción de costos del 33% y una disminución del 66% en el tiempo de producción. Esta eficiencia no solo ahorra dinero, sino que también acelera el proceso de diseño, permitiendo iteraciones y mejoras más rápidas.

Pruebas y Refinamiento Rápido de Diseños

La impresión 3D también facilita probar y perfeccionar prototipos en tiempo real. Los diseñadores pueden evaluar inmediatamente cómo se siente la botella en la mano, comprobar la distribución del peso y probar características funcionales como el ajuste de la tapa poco después de finalizar el diseño digital. Nick Sicilian de Anomatic destaca el impacto:

“Lo usamos para probar el ajuste, la sensación y la funcionalidad del envase, para luego hacer ajustes. Cuando se imprime en 3D un prototipo, proporciona una excelente aproximación de la distribución del peso”.

Este ciclo de pruebas rápidas permite a las marcas experimentar con múltiples variaciones de diseño y detectar posibles inconvenientes desde el principio, evitando revisiones costosas más adelante. Más allá del ahorro de costos, este enfoque potencia innovaciones creativas y ecológicas en el diseño, convirtiendo a la impresión 3D en un punto de inflexión para la industria.

Libertad de Diseño y Opciones de Personalización

La impresión 3D ha transformado por completo la forma en que los diseñadores abordan su creatividad, liberándose de los límites impuestos por la manufactura tradicional. Los métodos convencionales dependen de moldes que presentan dificultades con elementos intrincados como socavados profundos, estructuras entrelazadas o formas orgánicas. Por otro lado, la manufactura aditiva ofrece un mundo de posibilidades: desde exoesqueletos huecos y rejillas programables, hasta diseños escultóricos anteriormente imposibles de producir. Este salto en capacidad habilita texturas de superficie detalladas y soluciones de empaque personalizadas.

Formas Complejas y Texturas en Superficie

Tome, por ejemplo, tecnologías como la Síntesis Digital de Luz (DLS) de Carbon. Al construir objetos capa por capa con procesamiento digital de luz y ópticas permeables a oxígeno, DLS logra un nivel de detalle impresionante. Esto significa que las marcas pueden crear ahora piezas consolidadas: diseños altamente complejos que tradicionalmente requerirían múltiples componentes y etapas de ensamble, producidos como un solo elemento uniforme.

La precisión de la tecnología DLS también permite detalles superficiales increíblemente finos. Ya sean ramas espinosas o motivos florales, estas texturas requieren un acabado mínimo para lucir pulidas. L’Oréal incluso comentó que “la impresión 3D está superando los límites de la artesanía para crear piezas de alta precisión y complejidad que resultan difíciles para la mano humana”. Esta flexibilidad en el diseño es especialmente valiosa para crear ediciones personalizadas que se adapten a diferentes mercados.

Envases Personalizados para Mercados Específicos

La impresión 3D también permite a las marcas producir ediciones ultra-limitadas sin encarecer el proceso, ayudándolas a destacar en mercados competitivos. Un gran ejemplo es Designer Parfums y Formula 1, quienes lanzaron diseños inspirados en la aerodinámica tanto en versiones premium de metal como en resina más asequibles. Este enfoque permite atraer a grandes coleccionistas y al público general simultáneamente.

Como expresa Parag Vidyarthi, Director General de Designer Parfums: “El proceso nos permite crear formas y siluetas impactantes que no se pueden conseguir con ningún otro método”. Esta adaptabilidad permite a las marcas experimentar con diseños audaces y poco convencionales sin sacrificar funcionalidad. También les permite atender preferencias diversas sin reestructurar por completo sus procesos de diseño.

Your Personal Fragrance Expert Awaits

Join an exclusive community of fragrance connoisseurs. Each month, receive expertly curated selections from over 900+ brands, delivered in elegant 8ml crystal vials. Your personal fragrance journey, meticulously crafted.

Try Your First MonthBeneficios Ambientales de la Impresión 3D en el Empaque

La impresión 3D ofrece una forma más inteligente de producir envases utilizando solo los materiales necesarios. A diferencia de los métodos tradicionales, que suelen implicar recortar el exceso de material o depender de existencias sobrantes para los moldes, esta tecnología construye objetos capa a capa, sin dar lugar a residuos innecesarios.

Reducción de Residuos mediante Fabricación Precisa

Cambiar de la fabricación sustractiva a la aditiva aporta ventajas evidentes. El diseñador industrial Ross Lovegrove destaca esta eficiencia:

“El uso de la impresión 3D es sumamente eficiente, sin desperdicio; solo se producen las formas necesarias, como un auto F1”.

Stéphane Beauchemin, Vicepresidente de Ventas y Marketing en Plastube, comparte este sentir:

“La impresión digital también es ‘impresión bajo demanda’, por lo tanto hay menos desperdicio”.

L’Oréal ofrece un ejemplo contundente en la práctica. Al incorporar “pucks” universales impresos en 3D —soportes ajustables con cuchillas retráctiles diseñadas para diferentes formas de botella—obtuvieron una reducción de costos del 33% y un ahorro de tiempo del 66%. Esta innovación también eliminó la necesidad de múltiples piezas específicas por botella, demostrando cómo la impresión 3D puede reducir significativamente materiales y tiempos.

Uso de Materiales Biodegradables y Reciclables

La elección de materiales es clave en los envases sostenibles. La impresión 3D admite opciones avanzadas como titanio, acero inoxidable y plásticos biodegradables que cumplen con regulaciones estrictas. También permite la creación de diseños mono-material —envases hechos completamente de un solo material— facilitando el reciclaje al eliminar la necesidad de separar componentes. Este enfoque es ideal para conceptos rellenables, mejorando aún más la sostenibilidad.

Sistemas de Envases Rellenables y Modulares

La impresión 3D está revolucionando el empaque al hacer diseños rellenables y modulares más accesibles. Un ejemplo destacado es la “Engineered Collection” de Formula 1, lanzada en noviembre de 2020 por Designer Parfums y Ross Lovegrove. Esta colección cuenta con exoesqueletos de resina tecnopolímero impresos en 3D, inspirados en los chasis F1. Estas resistentes estructuras alojan frascos de fragancia de 75 ml que los usuarios pueden reemplazar y reutilizar. Este enfoque no solo prolonga la vida útil del envase, sino que también reduce los residuos de un solo uso.

A medida que el mercado global de envases para perfumes crece —de 706,8 millones de dólares en 2023 a una proyección de 890,5 millones para 2032— tales innovaciones jugarán un papel clave en construir un futuro más sostenible.

¿Qué Sigue para la Impresión 3D en Envases de Perfume?

Los rápidos avances en la impresión 3D están abriendo nuevas posibilidades para el empaque de perfumes, combinando diseño vanguardista con funcionalidad mejorada. Para las marcas de fragancias, esto significa la oportunidad de adoptar diseños elaborados, soluciones de empaque inteligentes y oportunidades de innovación para empresas de todos los tamaños. Estos desarrollos están redefiniendo el uso de materiales e introduciendo características tecnológicas avanzadas en el empaque.

Impresión Multi-material y Características Avanzadas

Las impresoras 3D modernas pueden trabajar con varios materiales a la vez, permitiendo componentes de empaque que combinan diferentes propiedades en una sola creación. Por ejemplo, tecnologías como Digital Light Synthesis (DLS) de Carbon utilizan resinas programables que producen piezas con alta durabilidad y acabados detallados. Estas resinas pueden incluso incorporar propiedades activadas por calor para solucionar problemas como la fragilidad vista en versiones anteriores.

Esto permite ahora a los diseñadores crear estructuras complejas que antes requerían múltiples piezas y ensamblaje. Por ejemplo, rejillas integradas o intrincados “exoesqueletos” pueden proteger delicadas botellas de vidrio mientras ofrecen una estética llamativa e impactante. Ross Lovegrove, diseñador de la colección Formula 1 Fragrances Engineered, describe el potencial transformador de tales innovaciones:

“En el futuro tendremos que acostumbrarnos a ideas que transformarán nuestras vidas: más orgánicas, más dinámicas y significativamente distintas a lo que conocemos hoy”.

Estos avances también abren la puerta a integrar componentes electrónicos directamente en los envases, haciendo que las botellas sean no solo bellas, sino también interactivas y funcionales.

Combinando Impresión 3D con Empaque Inteligente

La fusión entre impresión 3D y tecnología inteligente supone un salto emocionante. Ahora los fabricantes pueden diseñar botellas con canales internos complejos para incrustar tintas conductivas y crear circuitos eléctricos. También pueden pausar el proceso de impresión para insertar elementos como etiquetas NFC, LEDs o microcontroladores en el empaque. Este enfoque híbrido permite crear envases inteligentes capaces de realizar tareas como monitorizar niveles de fragancia o detectar condiciones ambientales como temperatura o humedad. Algunos diseños incluso podrían activar experiencias de realidad aumentada al escanearse con un smartphone.

La tecnología NFC (Near Field Communication) ya lidera el sector de envases interactivos, acaparando aproximadamente el 60% del mercado debido a su manejo de datos seguro y de alta capacidad. Gracias a la impresión 3D, estos chips pueden integrarse perfectamente en las botellas de perfume sin comprometer su atractivo visual. Esto significa que veremos más envases que se conectan directamente con los consumidores, ofreciendo funcionalidad y una experiencia personalizada.

Potenciando a Marcas Pequeñas y de Nicho

Uno de los aspectos más atractivos de la impresión 3D en envases de perfume es su capacidad para empoderar a marcas pequeñas. La manufactura tradicional implica costosos utillajes y largos plazos de producción, pero la impresión 3D reduce drásticamente ambos aspectos. Esto permite prototipados rápidos y la posibilidad de producir diseños de edición limitada a menor escala. Parag Vidyarthi, Director General en Designer Parfums, resalta este beneficio:

“El proceso nos permite crear formas y siluetas impactantes que no se pueden conseguir con ningún otro método”.

Para marcas nicho, esta tecnología permite competir con los gigantes del lujo. Pueden producir ediciones ultra-exclusivas en cantidades tan pequeñas como 15 a 100 unidades, añadiendo un aura de rareza a sus productos. Un gran ejemplo es la colección Formula 1 Fragrances, que incluye frascos de resina tecnopolímero valorados entre €250 y €333, junto a versiones en titanio bañado en oro que alcanzan los €10.000. Para los actores más pequeños, la impresión 3D convierte el packaging personalizado de un sueño lejano a una meta alcanzable.

Conclusión: Cómo la Impresión 3D Está Cambiando el Empaque de Perfume

La impresión 3D está revolucionando el empaque de perfumes, haciéndolo más sostenible, adaptable y personalizado según las preferencias individuales. A diferencia de los métodos de manufactura tradicionales, que implican corte y moldeo y suelen desperdiciar materiales, la impresión 3D utiliza solo lo necesario, reduciendo significativamente los residuos. También acelera el desarrollo de prototipos y reduce los costos, optimizando la eficiencia de producción.

Una innovación destacada es la creación de sistemas de envases rellenables. Por ejemplo, Formula 1 Fragrances ha presentado exoesqueletos impresos en 3D meticulosamente diseñados para albergar frascos de fragancia reemplazables. Esto permite a los clientes conservar la elegante carcasa exterior simplemente cambiando el frasco interior. Este concepto va en línea con la tendencia de minimizar residuos, similar a la preferencia de Scento por tamaños pequeños de decantación en vez de frascos completos. Tales desarrollos reflejan un cambio hacia soluciones de empaque más ecológicas y personalizables.

Las posibilidades creativas con impresión 3D también se expanden. Esta tecnología permite a las marcas producir diseños intrincados y ediciones limitadas sin los elevados costos de utillajes tradicionales. Incluso las marcas pequeñas pueden crear tiradas exclusivas de tan solo 15 a 50 unidades.

Además, la impresión 3D satisface la creciente demanda de productos personalizados. Su flexibilidad permite a las marcas probar, perfeccionar y adaptar diseños rápidamente según las preferencias del consumidor. Más allá de realzar la estética del envase, estos avances abren el camino a una aproximación más eficiente y sostenible al muestreo de fragancias.

Para plataformas dedicadas al descubrimiento de fragancias, estas innovaciones fomentan una solución más ecológica para el muestreo y la creación de colecciones. Las técnicas de manufactura de precisión empleadas en frascos de lujo rellenables pueden inspirar igualmente la creación de atomizadores reutilizables y sistemas de empaque modulares, reduciendo el desperdicio y manteniendo una calidad excepcional.

Preguntas Frecuentes

¿Cómo ayuda la impresión 3D a reducir residuos en los envases de perfume?

La impresión 3D ofrece a las marcas de perfumes la capacidad de crear prototipos precisos y bajo demanda, facilitando el ajuste de los diseños antes de comprometerse con la producción a gran escala. Este proceso ahorra materiales y evita el desperdicio al prevenir la fabricación de diseños defectuosos.

Con esta tecnología, las marcas pueden explorar formas audaces e innovadoras manteniendo un compromiso con la sostenibilidad. Es un beneficio doble: reducir residuos y promover prácticas responsables dentro de la industria de la perfumería.

¿Cómo beneficia la impresión 3D a las marcas pequeñas y de nicho en perfumería?

La impresión 3D abre emocionantes posibilidades para que marcas pequeñas y de nicho diseñen envases intrincados y personalizados que realmente destaquen. A diferencia de los métodos tradicionales, esta tecnología permite crear formas, texturas y acabados únicos, ayudando a las marcas a construir un relato visual que resuene entre coleccionistas y entusiastas. Además, elimina los altos costos asociados a moldes de acero, volviéndolo una opción práctica para ediciones limitadas o empaque exclusivo.

Para marcas nuevas, la impresión 3D simplifica el prototipado, ofreciendo una forma más rápida y eficiente de perfeccionar los diseños antes de una producción a escala real. Este enfoque no solo ahorra tiempo, sino que también reduce riesgos financieros, especialmente al experimentar con nuevas fragancias. La precisión de la impresión 3D garantiza componentes de alta calidad —como tapones y atomizadores— mientras su modelo de producción bajo demanda minimiza el desperdicio, alineándose con valores ecológicos. Estos beneficios convierten a la impresión 3D en una opción inteligente para marcas que buscan envases exclusivos, de alta calidad y que reflejen su visión única.

¿Cómo está transformando la impresión 3D el empaque personalizado y exclusivo de perfume?

La impresión 3D ha abierto posibilidades emocionantes para las marcas de perfume, permitiéndoles crear diseños intrincados y personalizados que serían complejos o prohibitivamente caros utilizando métodos tradicionales como el soplado de vidrio o el moldeo por inyección. Al construir objetos capa por capa a partir de un plano digital, las marcas pueden experimentar con siluetas, texturas y detalles únicos sin depender de herramientas de producción a gran escala. Este método también facilita crear envases personalizados o ediciones limitadas bajo demanda.

Las casas de lujo ya han adoptado esta tecnología de formas sorprendentes. Por ejemplo, Viktor & Rolf celebró el 15º aniversario de Flowerbomb con botellas “espina y flor” en oro rosa, cada una meticulosamente hecha a mano y valorada en $2,500. De forma similar, Formula 1 presentó frascos de perfume con exoesqueleto de titanio chapado en oro, fusionando diseño de vanguardia con exclusividad. En menor escala, minoristas nicho como Scento emplean la impresión 3D para crear atomizadores únicos en ediciones limitadas. Este enfoque no solo fomenta diseños destacados, sino que también minimiza el desperdicio al evitar los inconvenientes de la producción masiva.