L’impression 3D transforme le packaging des parfums en offrant des prototypes plus rapides, une réduction des déchets et des possibilités de design audacieuses. Cette technologie permet aux marques de créer des designs détaillés, réutilisables et éco-responsables tout en réduisant les coûts et le temps de production. Par exemple, L’Oréal a réduit le développement de prototypes de plusieurs semaines à seulement 12 heures grâce à l’impression 3D. Des collections haut de gamme telles que Formula 1 Fragrances et Flowerbomb de Viktor&Rolf ont également utilisé l’impression 3D pour produire des packagings en édition limitée et à forte valeur ajoutée.

Points clés :

- Rapidité : Les prototypes nécessitent désormais quelques heures au lieu de plusieurs semaines.

- Rentabilité : Élimine les moules coûteux et les excès de matériaux.

- Possibilités de Design : Permet des formes et textures complexes.

- Durabilité : Favorise les systèmes rechargeables et réduit les déchets.

- Personnalisation : Autorise les éditions ultra limitées pour des marchés de niche.

Ce changement s’inscrit non seulement dans une démarche d’efficience, mais redéfinit également l’apparence et la fonction du packaging, en l’alignant davantage sur les préférences des consommateurs modernes.

Créer un Packaging de Détail Premium | Concevoir pour la Production de Masse via l’Impression 3D

Impression 3D pour le Prototypage et l’Efficacité du Design

Impression 3D vs Fabrication Traditionnelle dans le Packaging Parfum : Comparaison du Temps et des Coûts

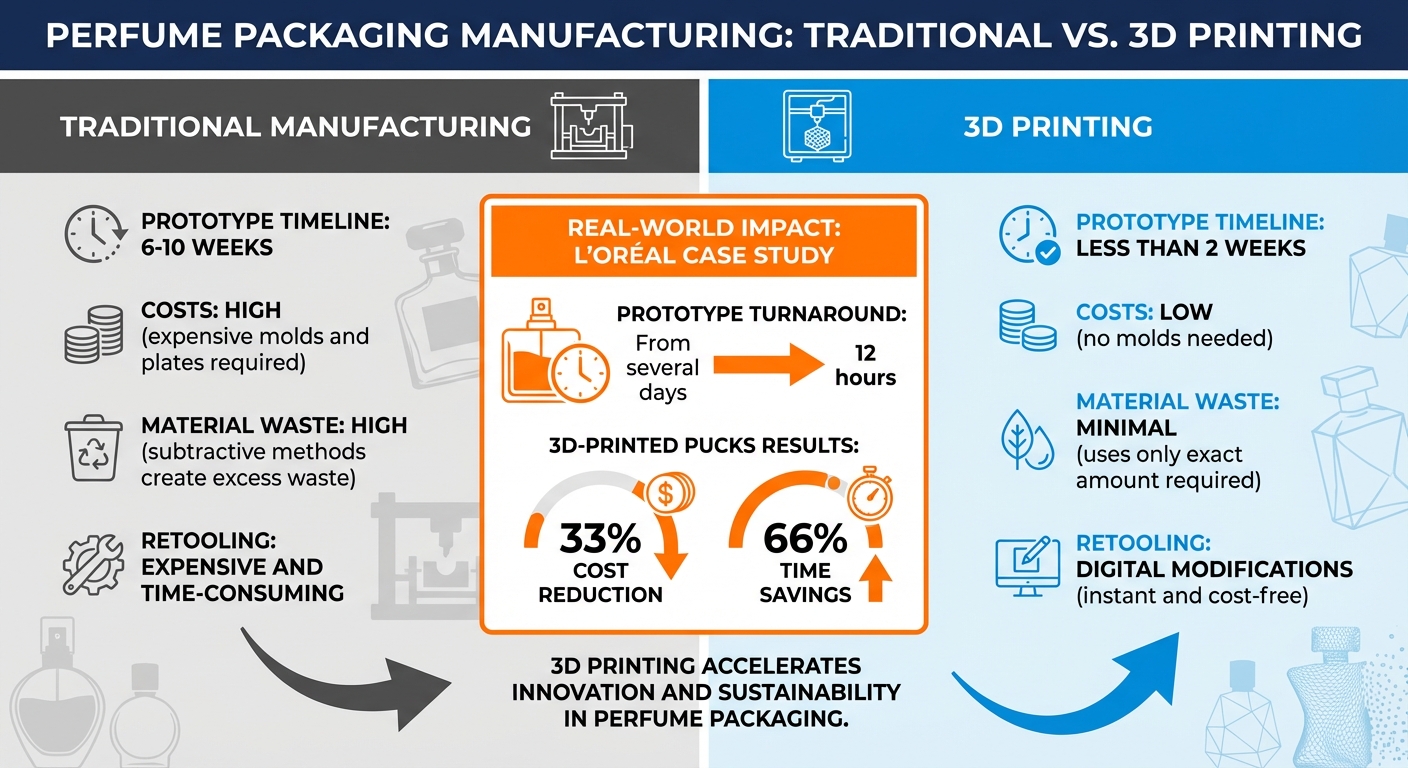

La création d’un prototype de flacon de parfum était auparavant un processus long, prenant souvent de 6 à 10 semaines avec des méthodes traditionnelles comme le moulage par injection. Avec l’impression 3D, ce délai est drastiquement réduit à moins de 2 semaines. Les designers travaillent directement à partir de fichiers numériques, permettant des modifications instantanées sans devoir refaire des outils coûteux. Ce processus rationalisé fait économiser non seulement du temps mais aussi des coûts significatifs.

Économies de Temps et de Coûts par rapport aux Méthodes Traditionnelles

Les méthodes de fabrication traditionnelles reposent sur des moules et plaques coûteux avant même de pouvoir produire un prototype. L’impression 3D, quant à elle, supprime les frais de réoutillage et n’utilise que la quantité exacte de matériau nécessaire, évitant le gaspillage typique des méthodes soustractives. Un excellent exemple de cette transformation est L’Oréal : dès 2020, la marque a équipé tous ses centres design d’imprimantes 3D, passant de plusieurs jours pour un prototype à seulement 12 heures.

La collaboration de L’Oréal avec HP pour développer des “pucks” ajustables imprimés en 3D – utilisés pour maintenir les flacons lors du remplissage – a permis une réduction des coûts de 33 % et une diminution du temps de production de 66 %. Cette efficacité ne fait pas qu’économiser de l’argent, elle accélère également le processus créatif.

Tester et Affiner les Designs Rapidement

L’impression 3D facilite également les tests et ajustements des prototypes en temps réel. Les designers peuvent immédiatement évaluer la prise en main, la répartition du poids, et tester la fonctionnalité du bouchon peu après avoir finalisé un design numérique. Nick Sicilian de Anomatic souligne cet impact :

“Nous l’utilisons pour tester l’ajustement, la sensation et la fonctionnalité d’un packaging, afin que des modifications puissent être apportées. Un prototype imprimé en 3D fournit une excellente approximation de la répartition du poids.”

Ce cycle rapide d’essai permet aux marques d’expérimenter de multiples variantes de design et d’identifier d’éventuels problèmes en amont, évitant ainsi des corrections coûteuses. Outre l’économie de coût, cette approche favorise l’innovation créative et éco-responsable – l’impression 3D s’impose comme un atout majeur pour l’industrie.

Liberté de Design et Options de Personnalisation

L’impression 3D a complètement transformé l’approche créative des designers, brisant les limites imposées par la fabrication traditionnelle. Les méthodes classiques dépendent de moules peu adaptés aux détails complexes, aux structures entrelacées ou aux formes organiques. La fabrication additive offre au contraire un champ infini de possibilités : exosquelettes ajourés, treillis programmables, designs sculpturaux jadis impossibles à réaliser. Ce saut technologique ouvre l’accès à des textures de surface sophistiquées et des solutions d’emballage personnalisées.

Formes Complexes et Textures de Surface

Considérez des technologies telles que la Digital Light Synthesis (DLS) de Carbon par exemple. En construisant les objets couche par couche par traitement numérique de la lumière et optique perméable à l’oxygène, le DLS atteint un niveau de détails remarquable. Les marques peuvent ainsi créer des pièces consolidées – des designs complexes autrefois divisés en plusieurs composants – produits désormais en une seule pièce sans joint.

La précision de la technologie DLS permet également des finitions de surface extrêmement fines. Branches épineuses, motifs floraux… ces textures sophistiquées nécessitent peu de travail complémentaire pour une allure parfaite. L’Oréal note même : “L’impression 3D repousse les limites de l’artisanat pour créer des pièces d’une finesse et d’une complexité telles qu’elles sont difficiles à réaliser à la main.” Cette flexibilité est précieuse pour créer des éditions sur mesure, adaptées à chaque marché.

Packaging Personnalisé pour Marchés Spécifiques

L’impression 3D rend également possible la production d’éditions ultra limitées à des coûts maîtrisés, permettant aux marques de se distinguer dans un environnement compétitif. Un superbe exemple : Designer Parfums et Formula 1, qui ont lancé des designs inspirés de l’aérodynamisme, en métal premium ou résine plus accessible. Cette stratégie ingénieuse a séduit aussi bien les collectionneurs haut de gamme que le public plus large.

Comme l’explique Parag Vidyarthi, Directeur Général de Designer Parfums : “Ce procédé nous permet de créer des formes spectaculaires irréalisables autrement.” Cette agilité autorise les marques à explorer des concepts audacieux et originaux sans compromettre la fonctionnalité, et à répondre aux préférences locales sans repenser totalement les processus.

Your Personal Fragrance Expert Awaits

Join an exclusive community of fragrance connoisseurs. Each month, receive expertly curated selections from over 900+ brands, delivered in elegant 8ml crystal vials. Your personal fragrance journey, meticulously crafted.

Try Your First MonthBénéfices Environnementaux de l’Impression 3D dans le Packaging

L’impression 3D propose une approche plus intelligente du packaging, n’utilisant que les matériaux nécessaires. Contrairement aux méthodes classiques impliquant du découpage ou du stock excédentaire pour le moulage, cette technologie construit les objets couche par couche, éliminant ainsi tout gaspillage superflu.

Réduction des Déchets grâce à la Fabrication Précise

Passer de la fabrication soustractive à l’additive offre des avantages évidents. Le designer industriel Ross Lovegrove souligne cette efficacité :

“L’utilisation de l’impression 3D est extrêmement efficace, sans déchet : seules les formes requises sont produites, à l’image d’une voiture de F1.”

Stéphane Beauchemin, Vice — Président Ventes & Marketing chez Plastube, partage cet avis :

“L’impression numérique, c’est aussi ‘l’impression à la demande’, donc moins de gaspillage.”

L’Oréal illustre parfaitement cette démarche. Par l’intégration de pucks universels imprimés en 3D – supports ajustables aux lames rétractables, adaptés à différentes formes de flacons – la marque a gagné 33 % sur les coûts et 66 % sur le temps. Plus besoin de composants spécifiques à chaque flacon : l’impression 3D réduit drastiquement matières et délais.

Utilisation de Matériaux Biodégradables et Recyclables

Le choix des matériaux est crucial dans le packaging durable. L’impression 3D supporte des options de pointe : titane, acier inoxydable, plastiques biodégradables respectant les normes strictes. Elle permet aussi la création de packagings monomatériaux – réalisés dans un seul composé –, simplifiant le recyclage grâce à la suppression du désassemblage. Cette démarche s’accorde parfaitement avec les concepts rechargeables, renforçant encore l’engagement écologique.

Systèmes de Packaging Rechargeables et Modulaires

L’impression 3D révolutionne le packaging en démocratisant les designs rechargeables et modulaires. Un exemple majeur : la collection Formula 1 “Engineered Collection”, lancée en novembre 2020 par Designer Parfums et Ross Lovegrove. Cette collection comporte des exosquelettes en résine technopolymère imprimées en 3D, inspirés du châssis F1. Ces structures robustes accueillent des flacons de 75 ml que l’utilisateur peut remplacer – prolongeant ainsi la durée de vie de l’emballage tout en limitant le jetable.

Alors que le marché mondial du packaging parfum progresse – de 706,8 millions $ en 2023 à 890,5 millions projetés en 2032 – ces innovations joueront un rôle clé dans la construction d’un futur plus durable.

Quel Avenir pour l’Impression 3D dans le Packaging Parfum ?

Les avancées rapides de l’impression 3D ouvrent de nouvelles possibilités pour le packaging parfum, mariant design d’exception et fonctionnalités accrues. Pour les marques, cela signifie explorer des formes raffinées, des solutions intelligentes et des opportunités d’innovation pour des acteurs de toutes tailles. Ces évolutions redéfinissent l’utilisation des matériaux et introduisent des fonctions high-tech dans l’emballage.

Impression Multi-matériaux et Fonctions Avancées

Les imprimantes 3D modernes peuvent travailler simultanément plusieurs matériaux, permettant la réalisation de composants alliant diverses propriétés en une seule création. Par exemple, des technologies telles que la Digital Light Synthesis (DLS) de Carbon utilisent des résines programmables offrant à la fois robustesse et finitions soignées. Certaines résines intègrent même des propriétés thermo-réactives, répondant à la fragilité des premières générations.

Cela permet aux designers de créer des structures complexes originellement divisées en plusieurs éléments distincts. Ainsi, des treillis ou “exosquelettes” sophistiqués protègent le verre fragile tout en affirmant une esthétique avant-gardiste. Ross Lovegrove, le créateur de la collection Engineered Formula 1 Fragrances, évoque ce potentiel transformateur :

“À l’avenir, nous devrons nous habituer à des idées qui transforment la vie : plus organiques, plus dynamiques et nettement différentes de ce que nous connaissons aujourd’hui.”

Ces avancées ouvrent la voie à l’intégration directe d’électronique au packaging, rendant les flacons non seulement superbes, mais interactifs et fonctionnels.

Conjuguer Impression 3D et Packaging Intelligent

La synergie entre impression 3D et technologie intelligente marque un tournant passionnant. Les fabricants peuvent désormais concevoir des flacons dotés de canaux internes complexes pour intégrer des encres conductrices, créant des circuits électriques. Il est aussi possible d’insérer, en cours d’impression, des composants comme des puces NFC, LEDs ou microcontrôleurs. Cette approche hybride permet de créer un emballage intelligent capable de surveiller le niveau de parfum ou de détecter l’environnement (température, humidité), voire de déclencher des expériences de réalité augmentée via smartphone.

La technologie NFC (Near Field Communication) domine le marché du packaging interactif, représentant près de 60 % du secteur grâce à sa sécurité et capacité de gestion de données. Avec l’impression 3D, ces puces s’intègrent harmonieusement dans les flacons sans nuire à leur élégance. Attendez-vous donc à voir de plus en plus d’emballages connectés offrant fonctionnalité et expérience personnalisée.

Libérer le Potentiel des Marques de Niche et Indépendantes

L’un des aspects les plus stimulants de l’impression 3D dans le packaging parfum est son pouvoir d’émancipation pour les petites marques. La fabrication traditionnelle implique de lourds investissements et des délais importants – là où l’impression 3D réduit drastiquement coûts et temps de mise sur le marché. Cela autorise un prototypage accéléré et la réalisation d’éditions limitées sur-mesure en petites séries. Parag Vidyarthi, Directeur Général chez Designer Parfums, le souligne :

“Ce procédé nous permet de créer des formes spectaculaires irréalisables autrement.”

Pour les marques de niche, cette technologie fait passer le packaging sur-mesure du rêve à la réalité. Elles peuvent lancer des éditions ultra-exclusives dès 15 à 100 unités, conférant une rareté précieuse à leur offre. Un exemple : la collection Formula 1 Fragrances, avec des flacons en résine technopolymère proposés entre 250 et 333 €, et des versions en titane plaqué or atteignant 10 000 €. Pour les petits acteurs, l’impression 3D rend enfin possible une personnalisation totale du packaging de luxe.

Conclusion : Comment l’Impression 3D Révolutionne le Packaging Parfum

L’impression 3D révolutionne le packaging parfum en le rendant plus durable, flexible, et adapté aux désirs individuels. Contrairement aux méthodes classiques de découpe ou moulage, souvent génératrices de déchets, l’impression 3D n’utilise que la quantité exacte de matière, réduisant substantiellement le gaspillage. Elle accélère aussi le prototypage tout en diminuant les coûts, simplifiant l’efficacité de production.

Une innovation phare : les systèmes de packagings rechargeables. Par exemple, Formula 1 Fragrances a lancé des exosquelettes 3D complexes dédiés à accueillir des fioles remplaçables. Les clients conservent ainsi l’écrin de design luxueux et ne remplacent que la bouteille interne. Cette tendance suit l’essor du zéro-déchet, à l’image de la préférence de Scento pour les petits décants sur les flacons complets. De tels développements témoignent d’une orientation vers plus d’éco-responsabilité et de personnalisation.

Le champ créatif offert par l’impression 3D ne cesse de s’élargir. Cette technologie permet aux marques de concevoir des pièces complexes et des séries limitées sans les coûts lourds des moules traditionnels. Même les petites maisons peuvent désormais éditer de 15 à 50 unités exclusives.

L’impression 3D répond aussi à la demande croissante de personnalisation. Sa flexibilité accélère l’expérimentation et l’adaptation des designs selon les attentes du public. Ces avancées enrichissent l’esthétique du packaging tout en ouvrant la voie à des solutions d’échantillonnage plus efficientes et responsables.

Pour les plateformes dédiées à la découverte olfactive, ces innovations encouragent une approche intelligente et écologique de l’exploration parfumée. Les techniques précises de fabrication de flacons rechargeables de luxe inspirent la création d’atomiseurs et systèmes modulaires réutilisables, réduisant l’empreinte environnementale sans renier l’excellence.

FAQs

Comment l’impression 3D contribue-t-elle à réduire les déchets dans le packaging parfum ?

L’impression 3D offre aux marques la possibilité de réaliser des prototypes précis et à la demande, facilitant l’ajustement des designs avant de lancer la production en série. Ce processus permet d’économiser des matériaux et d’éviter le gaspillage en supprimant la fabrication de designs imparfaits.

Grâce à cette technologie, les marques peuvent explorer des formes audacieuses et peu conventionnelles tout en restant attentives à la durabilité. C’est un équilibre parfait : réduction des déchets et promotion de pratiques responsables dans l’univers du parfum.

Quels sont les avantages de l’impression 3D pour les petites marques et marques de niche ?

L’impression 3D ouvre de nouvelles perspectives aux petites marques de parfum pour créer des packagings sophistiqués et sur-mesure. Contrairement aux méthodes classiques, cette technologie permet de jouer avec les formes, textures et finitions pour imaginer une identité visuelle forte qui séduira collectionneurs et passionnés. Elle supprime aussi les coûts prohibitifs liés aux moules en acier, ce qui la rend idéale pour les éditions limitées ou les pièces uniques.

Pour les jeunes marques, l’impression 3D facilite le prototypage, permettant un perfectionnement rapide du design avant une production de masse. Cette approche fait gagner énormément de temps tout en réduisant les risques financiers, particulièrement lors de la création de nouveaux parfums. Sa précision garantit des composants haut de gamme – comme les bouchons et sprays – tandis que la production à la demande réduit le gaspillage, en accord avec les valeurs éco-responsables. Tous ces atouts font de l’impression 3D le choix idéal pour les marques désireuses de proposer un packaging exclusif, reflétant leur univers.

Comment l’impression 3D révolutionne-t-elle le packaging personnalisé et exclusif du parfum ?

L’impression 3D a ouvert un nouveau champ des possibles, permettant aux marques de produire des créations personnalisées ou ultra-complexes autrefois inaccessibles – ou trop coûteuses – avec la verrerie soufflée ou le moulage classique. Par la construction d’objets couche par couche à partir d’un plan numérique, les marques expérimentent formes, textures et détails sans dépendre d’un parc industriel massif. Ce procédé facilite également la réalisation d’éditions limitées ou personnalisées, produites à la demande.

Les maisons de luxe adoptent déjà cette technologie avec éclat. Viktor & Rolf a célébré les 15 ans de Flowerbomb avec des flacons “épine-et-fleur” rose-or, chacun façonné à la main et vendu à 2 500 $. Formula 1 propose, de son côté, des flacons en titane plaqué or, pour allier design avant-gardiste et rarity. De façon plus confidentielle, des enseignes comme Scento conçoivent grâce à la 3D des atomiseurs au style unique pour leurs mini-éditions. Cette évolution favorise non seulement la différenciation visuelle mais aide aussi à limiter les déchets issus de la grande série.